تصمیم گیری در مورد نحوه روانکاری تجهیزات در یک کارخانه فرآیند کار آسانی نیست.به طور کلی هیچ قانون پذیرفته شده ای برای چگونگی انجام این کار وجود ندارد.برای ایجاد یک استراتژی برای روغن کاری مجدد هر نقطه روانکاری، باید عوامل مختلفی مانند عواقب خرابی یاتاقان، چرخه روانکاری، توانایی روانکاری دستی و خطرات روانکاری مجدد در طول یک دوره تولید معمولی را در نظر بگیرید.

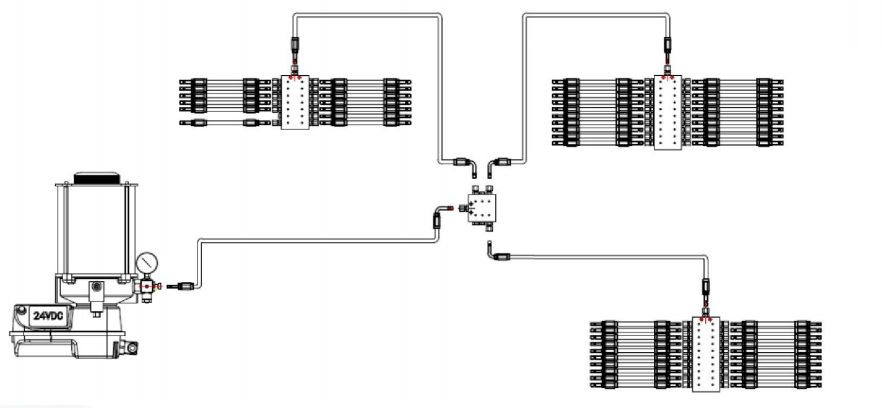

ابتدا اجازه دهید در مورد سیستم روانکاری اتوماتیک صحبت کنیم.سیستمهای روانکاری خودکار برای حذف هزینههای دستی طراحی شدهاند و در عین حال اجازه میدهند دستگاه در طول تولید معمولی روانکاری شود.این سیستمها همچنین میتوانند خطر آلودگی روانکار را به حداقل برسانند، از خطرات احتمالی مرتبط با روانکاری دستی جلوگیری کنند و کنترل بهتری بر میزان روانکاری توزیعشده ارائه دهند.انواع پیکربندی سیستم در دسترس است، از جمله سیستم های دو خطی، حجمی تک خطی، پیش رونده تک خطی و سیستم های تک نقطه ای.

توجه داشته باشید که اکثر سیستم ها فقط فشار را در خطوط توزیع اصلی کنترل می کنند یا اینکه پیستون در دیسپنسر حرکت کرده است.هیچ یک از سیستم های سنتی نمی تواند نشان دهد که آیا لوله روغن کاری بین دیسپنسر و نقطه روانکاری شکسته شده است یا خیر.

در عین حال، اطمینان حاصل کنید که مقدار روان کننده وارد شده به نقطه اندازه گیری شده و با مقدار تنظیم شده مقایسه شده است، یا اینکه اندازه گیری های ارتعاش به طور منظم جمع آوری شده و مورد مطالعه قرار گرفته و در صورت لزوم اقدامات مناسب انجام می شود.

آخرین اما نه کم اهمیت، آموزش اعضای تیم خود را نادیده نگیرید.پرسنل تعمیر و نگهداری باید با انواع سیستم های در حال استفاده آشنا باشند.سیستم های روغن کاری ممکن است خراب شوند و نیاز به تعمیر داشته باشند.بنابراین، عاقلانه است که انواع مختلف سیستم و مارک های مختلف را با هم ترکیب نکنید.این می تواند منجر به انتخاب یک سیستم دو خطی فقط برای چند نقطه شود، در حالی که یک سیستم پیشرونده تک خطی هزینه کمتری دارد.

زمان ارسال: اکتبر-16-2021